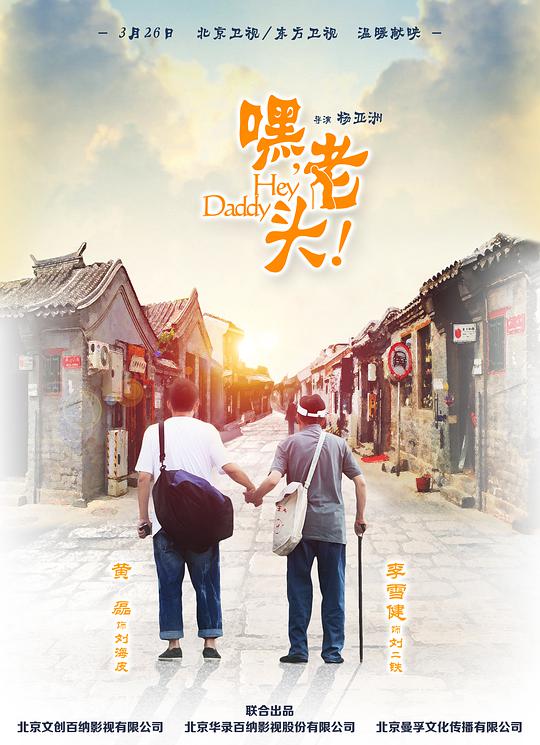

剧集介绍

年过花甲的刘二铁(李雪健 饰)是一名退休的火车司机,他有着那个年代过来人的坚忍和倔强,同时在子女问题上也有着类似的笨拙与固执。二铁日常爱喝上两口,酩酊大醉之际更与儿子的关系紧张几分。刘二铁的儿子海皮([展开全部]

在线播放

- 推荐地址

- 推荐地址

- 备用地址

- 备用地址

- 备用地址

- 推荐地址

- 推荐地址

- 备用地址

- 备用地址

- 备用地址

- 01

- 02

- 03

- 04

- 05

- 06

- 07

- 08

- 09

- 10

- 11

- 12

- 13

- 14

- 15

- 16

- 17

- 18

- 19

- 20

- 21

- 22

- 23

- 24

- 25

- 26

- 27

- 28

- 29

- 30

- 31

- 32

- 33

- 34

- 35

- 36

- 37

- 第01集

- 第02集

- 第03集

- 第04集

- 第05集

- 第06集

- 第07集

- 第08集

- 第09集

- 第10集

- 第11集

- 第12集

- 第13集

- 第14集

- 第15集

- 第16集

- 第17集

- 第18集

- 第19集

- 第20集

- 第21集

- 第22集

- 第23集

- 第24集

- 第25集

- 第26集

- 第27集

- 第28集

- 第29集

- 第30集

- 第31集

- 第32集

- 第33集

- 第34集

- 第35集

- 第36集

- 第37集

- 第01集

- 第02集

- 第03集

- 第04集

- 第05集

- 第06集

- 第07集

- 第08集

- 第09集

- 第10集

- 第11集

- 第12集

- 第13集

- 第14集

- 第15集

- 第16集

- 第17集

- 第18集

- 第19集

- 第20集

- 第21集

- 第22集

- 第23集

- 第24集

- 第25集

- 第26集

- 第27集

- 第28集

- 第29集

- 第30集

- 第31集

- 第32集

- 第33集

- 第34集

- 第35集

- 第36集

- 第37集

热门电视剧

-

《五福临门》

类型:剧情,喜剧,爱情,古装,内地剧

主演:倪虹洁,卢昱晓,王星越,梁永棋,柯颖,吴宣仪,黄圣池,董思成,黄杨钿甜,刘些宁,陈鹤一,赵晴,曾舜晞,蓝盈莹,孙晶晶,李昀锐,左小青,董春辉,程莉莎,白川,李明德,昌隆

评分:9.0

-

《驻站》

类型:剧情,犯罪,国产,国产剧

主演:郭京飞,陈数,李浩菲,孙艺洲,阿如那,张瑞涵,林永健,刘佩琦,高亮,吴健,宋元甫,高海宝,陈启杰,杨子骅,迟蓬,赵志刚,邵汶,徐望,常荻,董凡,闫勤,李庆誉,黄俊琪,冯阳,辛鹏

评分:10.0

-

《大奉打更人第一季》

类型:国产剧

主演:王鹤棣,田曦薇,刘奕君,晏紫东,岳旸,张晓晨,毛晓慧,范帅琦,刘美含,张淼怡,丁笑滢,闫佩伦,王润泽,王伊瑶,康亢,张宸逍,李梦颖,姚一奇,姬晓飞,宋涵宇,魏子昕,倪虹洁,范世錡,刘钧,冯晖,刘冠麟,姜贞羽,杜淳,何润东,邱心志,陈小纭,李洪涛,陈意涵

评分:6.6

-

《蔷薇风暴》

类型:剧情,内地剧

主演:谭卓,高叶,刘奕君,林雨申,扈耀之,田小洁,陈小艺,张铎,张晞临,黄曼,赵子琪,张绍刚,李洪涛,杨新鸣,朱茵,颜世魁,萨日娜,李强,周放,徐洁儿,屠芷莹,孙浩,李春嫒,贝勒,侯岩松,李晓峰

评分:2.0